甲醇水蒸气重整制氢(MSR)方法反应条件温和、制氢纯度高。车载-在线MSR,是未来最有前途的车载氢燃料电池供氢技术路径。为提升甲醇转换率和氢气产率,催化剂对MSR反应至关重要,铜基催化剂价格低廉、性能优越、催化活性较高,是MSR反应体系首选催化剂;然而,目前的MSR催化剂方案存在涂层易粉化、易剥落等问题,粉化催化剂对反应装置中的动态流体介质流阻大,影响反应稳定性和制氢效率;同时,MSR吸热反应过程需外部供热,对反应装置的导热性要求高。

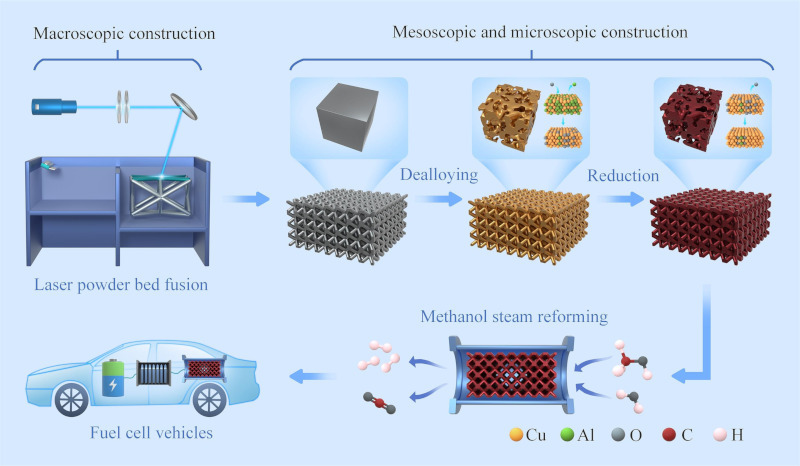

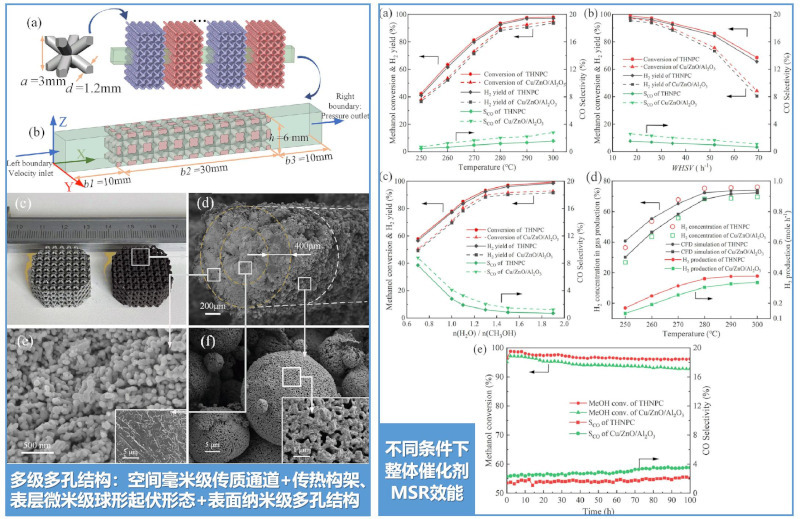

针对上述技术挑战,7003全讯入口登录的于新海教授新能源装备研究团队与李博副教授增材制造(3D打印)研究团队开展合作,实现颠覆传统的“整体催化剂”解决方案:融合“预合金3D打印”与“脱合金”技术,研制具有“空间毫米级传质通道-传热点阵构架”和“表层微米级球形起伏形态-表面纳米级多孔结构”一体化的多级多孔铜基催化器;在质量空速为34.6h-1、反应温度280℃、水醇比1.3的条件下,这类多级多孔铜基“整体催化剂”性能优于目前报道的其他同质体系催化剂,甲醇转化率达93.6%、干重整气中的CO浓度低于0.3%。同时,铜基多级多孔3D架构的整体式催化剂具有高效的传质、传热性能,并显著降低流体介质压降,在氢燃料电池汽车领域具有重要的应用前景。

图1 3D打印-脱合金技术制备的铜基多级多孔“整体催化剂”在MSR中的应用示意图

图2 3D打印-脱合金铜基“整体催化剂”的多级多孔结构特征及其在MSR中的催化效能

上述研究创新成果以Structured nanoporous copper catalysts prepared by laser powder bed fusion and dealloying for on-board methanol steam reforming为题,发表于能源与燃料领域国际知名期刊《Fuel》(2023, 347:128367),公司博士生李传东为第一作者,于新海教授与李博副教授为共同通讯作者,该成果得到了国家自然科学基金和上海市高端装备可靠性技术协同创新中心的支持。